Вы когда-нибудь задумывались, как из куска материала с безукоризненной точностью вырезаются сложные формы? Это не волшебство, это технология, в частности, замечательное изобретение, называемое профилерезкой. Это устройство используется в различных отраслях промышленности для резки, придания формы и создания профилей из различных материалов, таких как металл, пластик и дерево. В сегодняшней статье мы углубимся в то, что такое профильный слайсер, почему он важен и как он работает в практических приложениях.

Что такое станок для нарезки профилей?

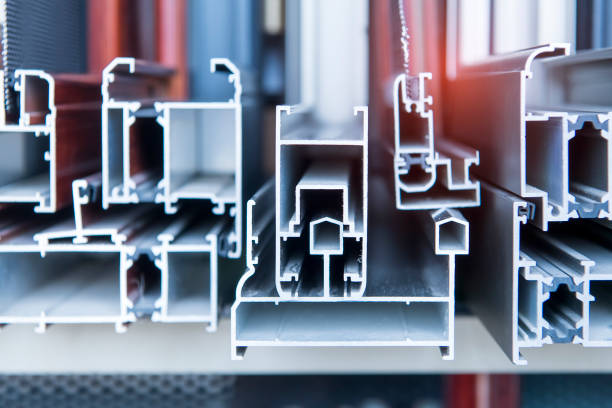

Станок для резки профилей, проще говоря, представляет собой специализированную машину, предназначенную для вырезания сложных форм и профилей из заданного материала. Представьте себе, что это скульптор, но вместо того, чтобы использовать руки и стамески, он использует острые как бритва лезвия и сложное программное обеспечение для создания точных произведений. Можно сказать, что здесь искусство встречается с наукой. Это важно для задач, требующих высокой точности и последовательности, задач, которые выходят далеко за рамки возможностей ручной резки.

Это больше, чем просто станок для резки; это инновационный инструмент, объединяющий машиностроение, информатику и промышленный дизайн. Его сложный механизм позволяет выполнять резку от простой до невероятно сложной. По сути, он берет материал и превращает его в тщательно обработанный конечный продукт. Итак, в следующий раз, когда вы будете смотреть на точно вырезанный объект, помните, что за ним вполне мог стоять резчик профилей.

Почему это важно?

Теперь давайте поговорим о том, почему этот изящный станок так важен в современном мире. Станок для резки профилей играет ключевую роль в отраслях, требующих высокого уровня точности и эффективности. От аэрокосмического и автомобильного производства до сложной обработки дерева в мебели — это устройство действительно меняет правила игры. Почему? Из-за следующего:

Точность: Традиционные методы резки имеют ограничения, особенно при использовании сложных профилей. Станок для резки профилей обеспечивает непревзойденную точность.

Это инструмент, который воплощает концепции в жизнь, превращая цифровые проекты в осязаемые объекты со сложной детализацией. Представьте, что вы создаете прототип нового крыла самолета; вы бы хотели, чтобы каждый изгиб и угол были идеальными, не так ли? Вот тут-то и пригодится профильный срез, гарантирующий, что каждый срез будет именно там, где он должен быть.

Благодаря своей универсальности и точности профилерезка — это не просто станок; это катализатор инноваций. Оптимизируя производственный процесс и предлагая непревзойденную точность, это открывает двери для новых возможностей в дизайне и производстве. И это только начало. По мере продвижения мы будем углубляться в механику, применение и преимущества этой невероятной машины.

Механика нарезки профиля

Добро пожаловать обратно! Теперь, когда мы рассмотрели, что такое профилерезка и почему она так важна в современном производстве и дизайне, давайте углубимся в механику того, как она на самом деле работает. Знание компонентов и основных принципов может дать увлекательное представление об этом технологическом чуде.

Основные принципы

Прежде чем мы разберем компоненты, крайне важно понять основные принципы, которыми руководствуется профильный срез. Устройство обычно управляется с помощью технологии числового программного управления (ЧПУ), которая обеспечивает автоматическую, точную и последовательную резку. ЧПУ берет цифровую схему и преобразует ее в цифровые инструкции, которые управляют движением станка. По сути, программное обеспечение направляет аппаратное обеспечение в скоординированном танце, чтобы вырезать профили из материалов с необычайной точностью.

Сам процесс нарезки может варьироваться в зависимости от разрезаемого материала, сложности профиля и типа используемого лезвия или режущего элемента. Однако основные принципы остаются неизменными: материал подается в станок и, руководствуясь набором запрограммированных инструкций, станок затем производит расчетные надрезы для достижения желаемого профиля. Это похоже на приготовление по рецепту; у вас есть набор ингредиентов (материалов), и вы следуете определенному методу (запрограммированным инструкциям) для приготовления конечного блюда (профиль нарезки).

Задействованные компоненты

Чтобы лучше понять, как работает программа для нарезки профилей, давайте рассмотрим ее основные компоненты. В следующей таблице они представлены для вас:

| Компонент | Функция |

|---|---|

| Лезвие/ режущий элемент | Физическая часть, ответственная за выполнение разрезов; варьируется в зависимости от материала и сложности |

| Двигатель | Приводит в действие режущий элемент, часто регулируемый по скорости и крутящему моменту |

| Контроллер с ЧПУ | «Мозг», который интерпретирует цифровую схему и управляет машиной |

| Подача материала | Механизм, который удерживает и проталкивает материал в зону резки |

| Пользовательский интерфейс | Экран и элементы управления, которые позволяют пользователю вводить настройки, просматривать статус и т.д. |

Лезвия: Это не ваши повседневные лезвия. В зависимости от области применения они могут быть изготовлены из различных материалов, включая быстрорежущую сталь, элементы с алмазными наконечниками или даже лазеры для обеспечения предельной точности. Выбор лезвия часто зависит от разрезаемого материала и требуемого уровня детализации.

Двигатель: Этот компонент обеспечивает мощность, необходимую для процесса резки. Мощность двигателя влияет на то, насколько быстро и эффективно можно нарезать профиль. Он часто работает в паре с контроллером ЧПУ, чтобы обеспечить соответствие скорости требованиям задачи.

Контроллер с ЧПУ: Возможно, это основа всей операции. Он считывает цифровую схему профиля, подлежащего вырезанию, и преобразует ее в практические инструкции для станка. Представьте это как дирижера оркестра, следящего за тем, чтобы каждый инструмент (или компонент) играл свою роль в нужное время.

Подача материала: сюда подается исходный материал. Она предназначена для надежного удержания материала и точного перемещения его в зону резки. Думайте об этом как о «стадии», на которой исходный материал превращается в произведение искусства.

Пользовательский интерфейс: Современные профилировщики имеют интуитивно понятный пользовательский интерфейс. Они предоставляют оператору данные в режиме реального времени, позволяя вносить корректировки на лету и обеспечивая оптимальную работу.

Помня об этих основных принципах и компонентах, вы сможете лучше оценить изобретательность и сложность профильных срезов. На первый взгляд эта технология может показаться ошеломляющей, но, как вы можете видеть, это хорошо организованная система, в которой каждая деталь играет определенную роль в создании конечного продукта.

Следите за обновлениями для следующей главы, где мы обсудим реальные применения нарезки профилей в различных отраслях промышленности.

Приложения для нарезки профилей

Профилировщики меняют правила игры, позволяя использовать широкий спектр приложений в различных отраслях. Итак, на что именно влияет эта технология? Давайте разберемся.

Отраслевые примеры

- Аэрокосмическая промышленность: Когда речь заходит о самолетах и космических кораблях, важен каждый миллиметр. Профилировщики используются для создания сложных компонентов с максимальной точностью, обеспечивая высочайший уровень безопасности и производительности.

- Автомобильное производство: Автомобильная промышленность в значительной степени зависит от нарезки профилей как для массового производства, так и для выполнения работ на заказ.

- Изготовление мебели: Вы когда-нибудь восхищались замысловато спроектированной мебелью сложных форм и кроя? Скорее всего, в ее создании сыграл свою роль станок для резки профилей.

- Медицинские устройства: Индустрия здравоохранения извлекает выгоду из точности профильных срезов для создания медицинских устройств и хирургических инструментов, которым можно доверять в ситуациях жизни и смерти.

- Искусство и скульптура: Помимо промышленного применения, профилировщики нашли свое место в художественном сообществе. Скульпторы и художники используют эти машины для преобразования своих творческих видений в осязаемые произведения искусства.

Что поражает, так это разнообразие применений; от практических нужд, таких как производство, до творческих занятий, таких как искусство, технология нарезки профиля устраняет разрыв. Невероятно, как одна технология может найти применение в таком широком спектре областей, не так ли?

Преимущества и недостатки использования профилировщика

Хотя профилировщики обладают значительными преимуществами, они не лишены и недостатков. Понимание плюсов и минусов может помочь пользователям принимать более обоснованные решения.

Преимущества

- Высокая точность: Как мы упоминали ранее, точность, обеспечиваемая профильными срезами, не имеет аналогов. Это позволяет выполнять детальную работу, которую невозможно выполнить ручными методами.

- Эффективность: Благодаря своей автоматизированной природе эти машины могут работать со скоростями, с которыми не могут сравниться системы, управляемые человеком. Это означает увеличение производства за меньшее время — решающий фактор в современном быстро меняющемся мире.

Недостатки

- Начальная стоимость: Одним из наиболее существенных препятствий для входа на рынок являются первоначальные инвестиции, необходимые для изготовления высококачественных профильных станков, особенно тех, которые оснащены передовой технологией ЧПУ.

- Требования к навыкам: Эффективная работа с профилерезкой требует определенного уровня знаний, как с точки зрения понимания устройства, так и программного обеспечения, которое им управляет.

Хотя преимущества часто перевешивают недостатки, важно учитывать обе стороны медали. Профилировщик может быть бесценным инструментом, но, как и любой инструмент, его эффективность определяется навыками и потребностями пользователя. Хитрость заключается в том, чтобы взвесить преимущества и недостатки, чтобы понять, подходит ли профилерезка для ваших конкретных нужд.

Типы лезвий и их применение

До сих пор мы затрагивали механику, преимущества и различные области применения профильных срезов. Теперь давайте углубимся в важный компонент, который часто упускается из виду, но играет жизненно важную роль во всем процессе: лезвие. Разные лезвия служат разным целям, и правильный выбор для вашего проекта имеет решающее значение для достижения оптимальных результатов.

Роль лезвий при нарезке профиля

Лезвие является «режущей кромкой» профильного слайсера — в буквальном смысле. Это элемент, который напрямую взаимодействует с материалом для создания желаемой формы или профиля. Выбор правильного лезвия зависит не только от остроты, но и от совместимости материалов, сложности конструкции и скорости работы. Лезвие должно соответствовать требованиям проекта для обеспечения качества, эффективности и безопасности.

Типы лезвий

Чтобы дать вам представление о разнообразии лезвий, используемых в профильных слайсерах, вот таблица с описанием некоторых распространенных типов и их применений:

| Тип лезвия | Совместимость материалов | Общие приложения |

|---|---|---|

| Быстрорежущая сталь | Металлы, пластмассы | Общая раскройка, массовое производство |

| Салмазнымнаконечником | Керамика, камень | Изобразительное искусство, специализированное промышленное |

| С твердосплавнымнаконечником | Дерево, пластмассы | Изготовление мебели, поделки |

| Лазерный резак | Металлы, пластмассы, дерево | Аэрокосмическая промышленность, медицинское оборудование |

| Струя воды | Любое | Многопрофильные индивидуальные задания |

Как правильно выбрать лезвие

Теперь, когда вы знаете доступные типы лезвий, как вы собираетесь выбрать подходящее для вашего проекта?

- Совместимость материалов: В первую очередь следует учитывать материал, который вы собираетесь нарезать. Например, лезвия с алмазным наконечником часто используются для обработки твердых материалов, таких как керамика и камень.

- Требуется точность: Для сложной резки и тонкой детализации вам могут понадобиться специализированные лезвия, такие как лазерные резаки, которые обеспечивают высокий уровень точности.

Сочетая правильное лезвие с правильным проектом, вы повышаете эффективность, качество и безопасность. Это похоже на приготовление пищи; вы же не будете разделывать индейку ножом для хлеба, верно? Тот же принцип применим к профильным ножам: лезвие должно соответствовать поставленной задаче.

Программное обеспечение, лежащее в основе слайсеров профилей

Поскольку мы приближаемся к концу нашего путешествия в увлекательный мир профильных слайсеров, было бы упущением не углубиться в основу этих машин: программное обеспечение. Мы подробно говорили об аппаратных компонентах, лезвиях и приложениях, но то, что управляет этими сложными системами, — это не менее сложная структура программного обеспечения, обычно на базе ЧПУ. Во многих отношениях программное обеспечение действует как «мозг» машины, координируя движения, обеспечивая точность и выполняя автоматические настройки в режиме реального времени.

Программное обеспечение интерпретирует цифровые чертежи, часто в таких форматах, как CAD (автоматизированное проектирование) или CAM (автоматизированное производство), и переводит их на язык, понятный профилировщику. Этот процесс перевода имеет жизненно важное значение, поскольку именно он позволяет станку достигать точности и эффективности, которые делают нарезку профиля такой ценной. Представьте, что вы пытаетесь построить небоскреб без подробного архитектурного плана; это было бы хаотично и практически невозможно. Аналогичным образом, без сложной программной системы профилировщик был бы подобен кораблю без компаса — функциональному, но не имеющему направления.

Современное программное обеспечение для нарезки также оснащено удобными интерфейсами, предоставляя операторам данные и аналитику в режиме реального времени. Эти данные в режиме реального времени могут варьироваться от скорости вращения ножа, скорости подачи материала и даже предупреждений о профилактическом обслуживании. Это как иметь умного помощника, который не только помогает вам выполнять ваши задачи, но и предупреждает вас, если что-то пойдет не так. Это обеспечивает оптимальную эксплуатационную производительность и сводит к минимуму возможные ошибки или неисправности, что в промышленных условиях может сэкономить как время, так и деньги.

Гибкость этого программного обеспечения означает, что оно постоянно обновляется и адаптируется. Будь то обновление встроенного ПО, предлагающее новые функции, или совершенно новый программный пакет, предназначенный для максимальной эффективности, цифровой аспект нарезки профилей постоянно развивается. Такая адаптивность делает профилировщики не просто машинами сегодняшнего дня, но инструментами будущего, способными развиваться наряду с достижениями в других технологиях, таких как искусственный интеллект или Интернет вещей (IoT).

Заключение

Мы прошли довольно большой путь, не так ли? Начиная с понимания того, что такое программа для нарезки профилей и ее важнейших компонентов, вплоть до ее применения в различных отраслях промышленности и программного обеспечения, которое ею управляет, мы изучили процесс нарезки профилей от А до Я. Эта технология, которая часто остается за кадром, является невоспетым героем в производстве, искусстве, медицине и многом другом. Сочетание аппаратной точности и интеллектуальности программного обеспечения делает его незаменимым инструментом в современном производстве и дизайне.

Но, как и в случае с любой технологией, важно взвесить ее преимущества и недостатки. Хотя она обеспечивает непревзойденную точность и автоматизацию, она также требует значительных инвестиций и опыта. Если вы планируете инвестировать в программу для нарезки профилей или работать с ней, мы надеемся, что это руководство дало вам исчерпывающее представление, необходимое для принятия обоснованного решения. Помните, что по мере развития технологий будут расширяться и возможности нарезки профилей, что делает ее постоянно развивающейся областью, за которой стоит следить.

Часто задаваемые вопросы

- Что такое программа для нарезки профилей?

- Станок для резки профилей — это станок, обычно с ЧПУ-управлением, используемый для резки материалов в определенные формы или профили с высокой точностью.

- В каких отраслях промышленности обычно используются профилировщики?

- Какие типы лезвий используются в профильных слайсерах?

- Лезвия могут варьироваться от быстрорежущей стали до алмазных, твердосплавных, лазерных фрез и водяных форсунок, каждый из которых подходит для различных типов материалов и уровней точности.

- Как работает программное обеспечение в программе для нарезки профилей?

- Программное обеспечение интерпретирует цифровые чертежи и преобразует их в машиночитаемые инструкции, управляя движениями машины для нарезки.

- Каковы плюсы и минусы использования среза профиля?

- Плюсы включают высокую точность и эффективность, в то время как минусы часто связаны с высокой начальной стоимостью и навыками, необходимыми для эксплуатации.